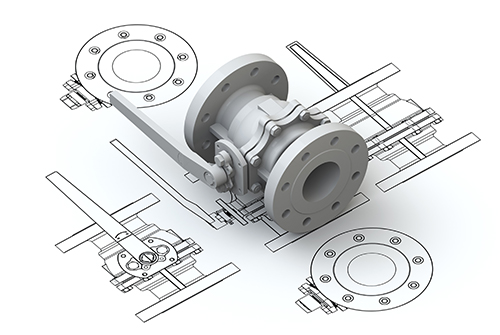

نمونه سازی قطعات صنعتی

نمونه سازی قطعات

یکی از پایهای ترین مراحل تولیدات قطعات صنعتی مدلسازی یا اصطلاحا نمونه سازی است که نیاز به تخصص و دانش فنی دارد. نمونه سازی در واقع نمایش اولیه محصول است که المانها و عملکرد محصول را نشان میدهد. در نمونه سازی بسیاری از اطلاعات نامحسوس را به حالت شهودیتر و قابل لمستر درمیآورد و از این طریق به طراحان کمک میکند تا محصول نهایی کاراتر و با کیفیت بیشتری تولید نمایند. نمونه سازی یک فرآیند تکراری است که در فاز تحلیل از چرخه توسعه یک محصول قرار میگیرد. به گفته اکثر متخصصین این حوزه فرآیند ساخت مدل و نمونه باید به دفعات در چرخه تکامل ایده تا محصول تکرار شوند تا هزینه و خطرپذیری کاهش یابد و فرآیند تولید محصول کارآمد تسهیل شود. این فرآیند امکان تجسم کردن طرحی را قبل از تولید واقعی قطعه فراهم میکند.

لازم به ذکر است که از این مهارت در زمینههایی مانند معماری و بعضی از علوم هم استفاده میشود و به طور کلی دامنه استفاده از نمونه سازی یا مدل سازی می تواند مواردی به شرح ذیل باشد :

- مدل سازی برای صنعت ریخته گری، قالب سازی و قطعه سازی.

- مدل سازی برای محصول ( تولید و یا تزئین و تبلیغ ) .

- مدل سازی برای معماری و ساختمان سازی .

- مدل سازی برای تحقیقات علمی و پژوهشی .

- مدل سازی برای علم زمین شناسی و ماکت های توپوگرافی .

- مدل سازی برای موزه ها و علم باستانشناسی و تاریخ نگاری .

- مدل سازی در محیط برنامههای تری دی کامپیوتری برای تهیه تصاویر تبلیغاتی ، آموزشی و …

نمونه سازی اولیه یا Prototype

برای به دست آوردن دانش فنی عمیق تر و بهبود کیفیت محصول از مدلی به نام نمونه اولیه یا Prototype استفاده میشود. این مدل برای شهودی سازی و آزمایش و ارزیابی یک قطعه صنعتی مورد استفاده قرار میگیرد. هدف از ساخت نمونه اولیه، ساخت سیستمی با کارکرد واقعی است و نه نمونه ای تئوری و انتزاعی. نمونه اولیه یک قطعه قابل نمایش از محصول یا هریک از اجزای آن است که دارای ویژگیهای اساسی و مشخصات محصول نهایی میباشد که بعضا دارای جوانب محدودی میباشد که میتواند برای آزمایش، طراحی و ارزیابی استفاده شود. البته باید درنظر داشت سرعت و سهولت تولید نمونه اولیه جزو الزامات این فرایند است که باید در مسیر توسعه محصول مقرون به صرفه نیز باشد.

در فرآیند برخی مدلهای تولید، مرحله ساخت نمونه اولیه (که اصطلاحا به آن متالیزه کردن نیز گفته میشود) بعد از فرمالیزه کردن و قبل از ارزیابی قرار دارد.

نمونه اولیه باید در دستیابی به اهداف زیر مؤثر باشد:

- تولید فرآورده و آزمون عملکرد مطلوب آن

- نشان دادن اشکالات و کاستیهای طراحی مقدماتی

- آشکارسازی مشکلاتی که در مرحله طراحی مقدماتی مشهود نبوده است

- توجیهپذیری و صحت دستاوردهای طراحی.

انواع نمونههای اولیه

همانطور که در بالا اشاره شد، یکی از سریعترین روشها برای تحقق ایدهها و تفکرات مشتری نمونهسازی میباشد. نمونه سازی عموما در قالب دو دسته نمونه سازی با اطمینان کم و زیاد طبقه بندی می شود.

این روش شامل استفاده از نمونه های بسیار اولیه از محصول مورد آزمایش است. به همین دلیل امکان دارد مدل کامل نباشد یا فقط بعضی از جنبه های محصول نهایی در نظر گرفته شده باشد. همچنین در این روش می توان از موادی که برای محصول نهایی در نظر گرفته شده است استفاده نشود. این نمونه ها راحت، سریع و ارزان ساخته میشوند تا بتوانند تجسمی از محصول نهایی را ارائه دهند.

مزایا

- سریع و ارزان

- امکان ایجاد تغییرات فوری و آزمایش تکرارهای جدید

- یکبار مصرف / دور انداختنی

- سهولت تولید

معایب

- دور از واقعیت است.

- نتایج آزمایشات و ارزیابی ها بعضا قابل استناد نیست

- با توجه ساختار پروژه ممکن از کارایی نداشته یا مقرون به صرفه نباشد.

نمونه اولیه با اطمینان بالا

در این روش نمونه های تولید میشود که بسیار شبیه محصول نهایی هستند و کارکرد آن را دارند.

مزایا

- اعتبار بالای آزمایشات و ارزیابی

- درک بالاتر مشتری از محصول نهایی

- تعامل بیشتر و آسانتر با مشتری

معایب

- زمان تولید آنها طولانیتر از نمونههای با اطمینان کم است.

- ایجاد تغییرات زمان و هزینه بسیار زیادی خواهد گرفت.

- با توجه به نزدیک به بودن به محصول نهایی ممکن است نظر نادرست در مورد محصول نهایی به کاربر منتقل کند.

با جمع بندی تمامی جوانب هر دو روش معمولا روش نمونه سازی با اطمینان کم گزینه معمول در مراحل ابتدایی پروژه هست در حالی که نمونه سازی با اطمینان بالا پس از دقیقتر شدن جزئیات استفاده میشود.

پیش از ابداع روش نمونه سازی سریع یا رپید پروتوتایپینگ، روش های ساخت قطعات به دو دسته کلی تقسیم می شدند:

1. روشهای بر پایه براده برداری: این روش ها همان گونه که از اسم آن مشخص است شامل فرآیندهایی می شوند که با براده برداری از قطعه به شکل دلخواه می توان دست یافت و شامل موارد ذیل می شوند.

- فرز کاری و تراش کاری

- سنگ زنی

- اره کردن

- سمباده زنی / سوهان زنی

- قلم زدن

2. روشهای بدون براده برداری: این روش ها نیز مشخص است که مواردی را در بر می گیرند که شکل گیری قطعه بدون براده برداری انجام گردیده و شامل موارد ذیل می شوند.

- ریخته گری

- چکش کاری

- پرس و فورج

- خمکاری

نمونه سازی سریع قطعات صنعتی

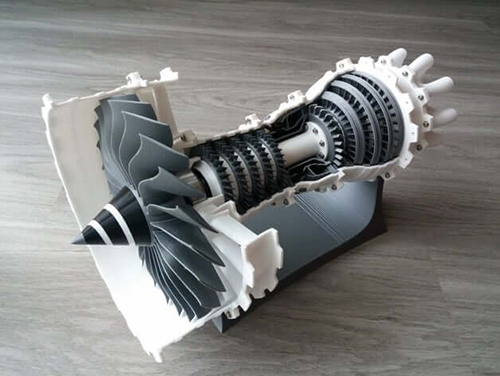

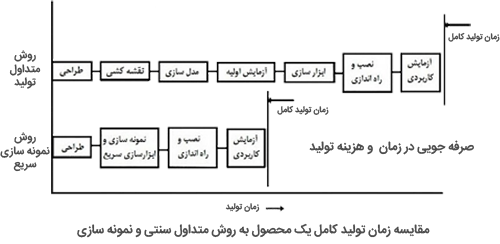

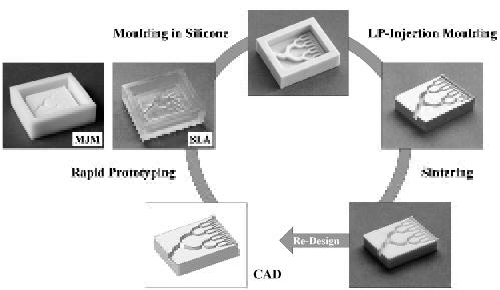

از جدیدترین متدهای نمونه سازی میتوان به نمونه سازی سریع(Rapid Prototyping) اشاره کرد. با پیشرفت و توسعه فناوریهای نوین در تولید قطعات صنعتی، روشهای جدیدی برای ساخت انواع قطعات اختراع شده است که از سال 1990 شرکتهای بزرگی در کشورهای آمریکا و آلمان و ژاپن از تکنولوژی نمونه سازی سریع استفاده میکنند. با استفاده از این روش سرعت فرآیند تولید نمونه در مقایسه با روشهای سنتی مثل فرزکاری و شکل دهی بسیار افزایش میابد. در عصر تکنولوژیهای رقابتی امروزی، رمز موفقیت تولید کنندههای قطعات و ماشین آلات کشاورزی، کوتاه نمودن زمان توسعه یک قطعه از طراحی تا تولید است. در واقع استفاده از نمونهسازی سریع عاملی در تسریع فرآیند تولید است که باعث بهینه شدن انرژی, زمان و هزینه (۴۰-۸۰ درصد) میشود.

به طور کلی به فرآیند ساخت و تولید قطعات به صورت لایه لایه نمونهسازی سریع گویند. بدین ترتیب مدل اولیه از قطعه با صرف زمان و هزینه اندک در مقایسه با ساخت قالب برای تولید نهایی قطعات، ساخته میشود. مدل نمونه سازی شده بسته به نوع کاربرد آن از جنس اصلی قطعه (در زمانی که مستقیما استفاده شود) یا جنسی دیگر (معمولا پلیمر یا ماده پلاستیکی) باشد که جهت تست¬های فیزیکی و مقاومتی، تست مونتاژی، بررسی تمرکز تنش، انتقال حرارت، تست تونل باد و …. مورد استفاده قرار می گیرد. قطعات ساخته شده در صنایع مختلف مانند خودروسازی، قالبسازی، پزشکی، معماری، طلا سازی و جواهر آلات و … کاربرد دارد.

.jpg)

نمونه سازی یک قطعه یا یک محصول طراحی شده ، به طور سنتی از طریق مدل سازی فیزیکی در کارگاه مدل با ابزارهای دستی و سعی و خطای فراوان انجام می پذیرد این فرآیند کاری مشکل و بسیار وقت گیر و پرهزینه است.

امروزه، دستگاه های نمونه سازی سریع (RP) که بعضا با نام پرینتر های سه بعدی یا چاپگر های سه بعدی با دیجیتالی نیز شناخته می شوند به انواع مختلفی دسته بندی می شوند. این مدل سازی ها تا پیش از این به شکل تصاویر دو بعدی روی صفحههای نمایشگر یا روی کاغذ ارائه میشدند تا افراد با دیدن آنها درکی از آنچه طراحان در ذهن شان دارند بدست آورند.

یکی از این دسته بندی ها بر اساس نوع مواد بکار گرفته شده می باشد (ماده ای که جهت ساخت لایه به لایه استفاده می شود). این مواد به صورت جامد، مایع یا پودر هستند که فرآیندهای آنها را اصطلاحا به ترتیب مایع پایه، جامد پایه و پودر پایه می نامند.

اصول فرآیندهای نمونه سازی سریع

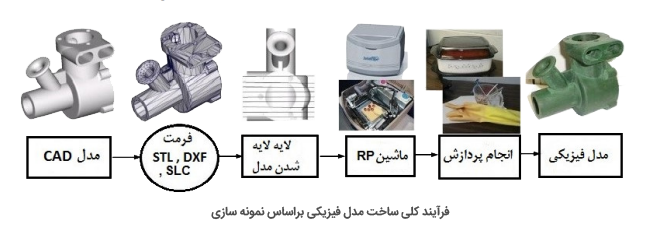

بمنظور ساخت و تولید نمونه قطعات روشهای متفاوت و متنوعی وجود دارد که چندین روش مختلف دیگری نیز در حال توسعه اند. فرآیند ساخت نمونه ممکن است به روش های مختلف صورت پذیرد اما همه این روش ها مراحل مشخص و یکسانی را طی می کنند که در ادامه به آن میپردازیم.

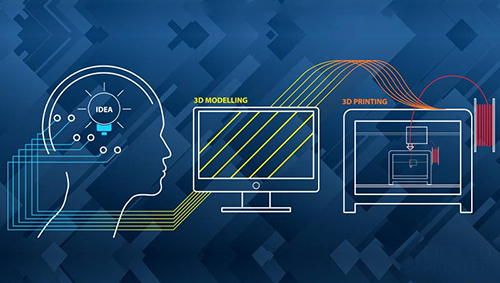

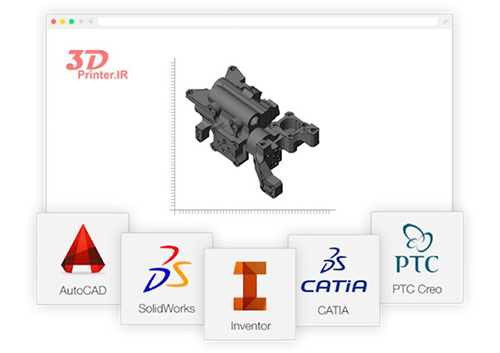

ساخت مدل CAD

طراح میبایست در اولین مرحله از فرآیندهای نمونه سازی، از نرم افزارهای کامپیوتری CAD و همچنین نرم افزاری طراحی سه بعدی همچونCATIA ، SOLIDWORKS، Inventor و از این قبیل نرم افزارها استفاده کنند تا یک مدل سه بعدی طراحی شود .

تبدیل مدل CAD به فرمت STL

فرمت استاندارد برای ساخت قطعه در نمونه سازی سریع به طور معمول از STL استفاده میکنند. عبارت STL به اختصار برای عبارت استریولیتروگرافی استفاده میشود. نرم افزارهای CAD مدل سه بعدی طراحی شده را در قالب فرمت STL ذخیره میکنند. تمامی دستگاههای ساخت نمونه سریع این فرمت را به عنوان فرمت استاندارد پشتیبانی میکند و در نهایت مدل نهایی به این فرمت تبدیل میشود. از یک فایل STL میتوان لیست کامل مختصات رئوس مثلث ها و بردار عمود بر هر یک از این مثلثها را استخراج کرد. در این فرمت شکل اجسام به وسیله تعداد زیادی مثلث کوچک که بین سطوح قرار گرفته تعریف میکند. هر کدام از این مثلثها توسط مختصات سه راس و یک بردار نرمال مشخص میگردد. برای ساخت سطح قطعه هرچه تعداد مثلث ها بیشتر، حجم فایل بزرگ تر شده و قطعه دقیقتر به دست میآید.

پس از تبدیل مدل سه بعدی به فرمت STLکه بین روشهای نمونه سازی سریع مشترک است، سپس مدل مثلثی به دستگاه نمونه سازی سریع برای ساخت نمونه اولیه محصول انتقال داده میشود. دستگاه نمونه سازی سریع یک فرآیند ساخت لایهای بوده و باید مدل حجمی انتقال یافته به صورت لایه لایه و با لایه های یکسان برای دستگاه تعریف شود. چاپ محصول به صورت پایین به بالا، از اولین لایه تا لایه بالایی ساخته شده و نمونه اولیه تولید میشود. مراحل نهایی از قبیل تمیزکاری، پرداخت کاری روی مدل ساخته شده صورت گرفته و مدل نمونه اولیه مد نظر بدست میآید.

مزایا

- سرعت و دقت در نمونه سازی اولیه

- دامنه وسیع مواد اولیه برای نمونه سازی

- افزایش کیفیت نمونه اولیه

- قابلیت ساخت نمونه در سایزهای مختلف

- قابلیت ساخت نمونه در رنگ های متفاوت

- تضمین ساخت قالب و محصول نهایی

- کاهش زمان، انرژی و هزینه برای بازتولید نمونه اصلاح شده

معایب

استفاده از فناوری های نمونه سازی سریع نیز محدودیت هایی را در تولید محصولات ایجاد میکنند. به گونه ای که استفاده از این روش ها در تولید انبوه و ساخت قطعات حجیم با مشکل مواجه بوده و کاربرد آن را در تولید محصولات سفارشی با تیراژ پایین محدود شده است.

در این روش تولیدی با توجه به لایه لایه ساخته شدن قطعات، صاف نبودن سطح قطعات تولیدی در سطوح شیب دار و منحنی(که اصطلاحا پلهای شدن گویند) بسیار نامطلوب است.

انواع روش های Rapid Prototyping

SLA

این روش از اولین روشهای نمونه سازی و یکی از متداول ترین روش های تولید سریع است. در این سیستم، ساخت از پایین ترین لایه مدل آغاز می گردد. در این روش لایه ها از تابش اشعه (گاما) بر روی سطحی از رزین مایع حساس به نور تشکیل می شوند. پس از ساخت لایه اول، پلتفرم به اندازه ضخامت لایه پایین می رود و تیغه پوشش دهنده سطح مایع را هماهنگ و ضخامت آن را به طور یکسان تنظیم می کند. با تابش اشعه لیزر به رزین مایع لایه دوم نیز جامد شده و به لایه اول متصل می شود. بقیه لایه ها نیز به همین ترتیب ایجاد می شود تا قطعه تکمیل گردد. پس از اتمام ساخت قطعه با دقت از روی پلتفرم برداشته شده و رزین مایع روی سطح آن توسط یک حلال مناسب شسته می شود. پس از این کار عملیات پخت نهایی(جامد سازی) در یک کوره روی مدل یا قطعه انجام می شود. موادی که در این روش برای ساخت مدل ها به کار می روند، دامنه وسیعی از پلیمرهای حساس به نور از قبیل پلیمرهای شفاف، ضدآب و رزین های نرم می باشند.

مزایای استفاده از روش SLA

- ایجاد بالاترین کیفیت سطح

- سرویس دهی خوب به کاربر

- دارای حجم های ساخت متفاوت

- دقت بالای تولید

- دامنه وسیع مواد

معایب استفاده از روش SLA

- نیاز به پخت نهایی برای جامد شدن کامل

- نیاز به پردازش مثل جدا کردن تکیه گاه و مواد زائد از قطعه

- زمانبر بودن فرآیند

کاربرد ها

- ساخت مدل و نمونه برای ارزیابی، طراحی و آنالیز

- تولید قطعات برای ساخت قالب و قالب سازی با تعداد تولید کم

- ساخت الگو برای ریخته گری دقیق و ماسه ای

SLS

در این فرایند ذرات پودر متناظر با مقطع قطعه به وسیله پرتو های لیزر در محل ذوب شده و مطابق با طرح روی سطح به هم جوش می خورند و مواد مذاب جامد شده یک لایه جامد را تشکیل می دهد. سیلندر حاوی قطعه مطابق با طرح پایین می آید و پودر برای لایه بعدی توسط حرکت غلتک روی سطح کار قرار می گیرد و دوباره عملیات قبل انجام می شود و این کار ادامه می یابد تا قطعه تکمیل شود.

.jpg)

مزایای استفاده روش SLS

- سریع بودن بودن این روش

- دقت بالای تولید

- کیفیت مناسب این قطعات

معایب استفاده از روش SLS

- کم بودن تیتراژ

کاربردها

- تولید مدل های تجسمی

- قطعات کاربردی

- یخته گری دقیق و قالب های فلزی برای تیراژ پایین

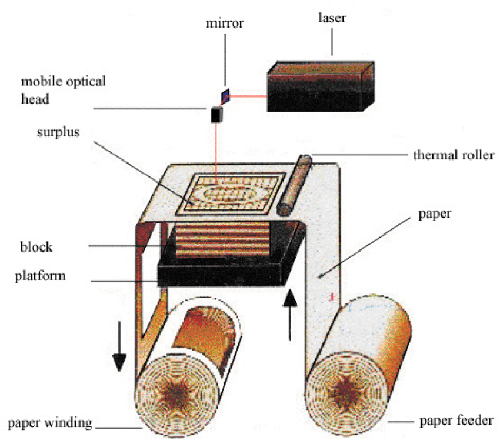

فرآیند LOM

در این روش یک پرتوی لیزر(مثل برش چاقو) برای بریدن طرحی که روی هر یک از لایه ها در نظر گرفته شده است استفاده می شود. پس از برش یک لایه پلتفرم به سمت پایین حرکت می کند و غلتک کاغذ حرکت می کند و لایه جدید را آماده می کند و مجدد پلتفرم بالا می رود تا با سطح لایه بعد مماس شود و به همین ترتیب این عملیات تا پایان یافتن ایجاد قطعه ادامه می یابد.

مزایای استفاده از روش LOM

- گستره وسیع مواد مثل کاغذ، پلاستیک ها، فلزات، کامپوزیت ها و سرامیک ها

- زمان سریع ساخت مناسب برای قطعات بزرگ مناسب

- عدم نیاز به تکیه گاه

- قطعه ساخته شده عاری از هرگونه تنش و دیگر تغییر شکل ها است. بنابراین به پخت نهایی نیاز ندارد.

معایب استفاده از روش LOM

- نیاز به اپراتور ماهر برای تنظیم دقیق دستگاه

- یکپارچگی نمونه توسط چسب و حرارت

- وقت گیر بودن جدا کردن مواد اضافی

کاربردها

- ساخت مدل برای آنالیز، تست و آزمایش

- ساخت مدل های دقیق به عنوان الگو یا قالب برای انواع ریخته گری ها

- قالب سازی سریع

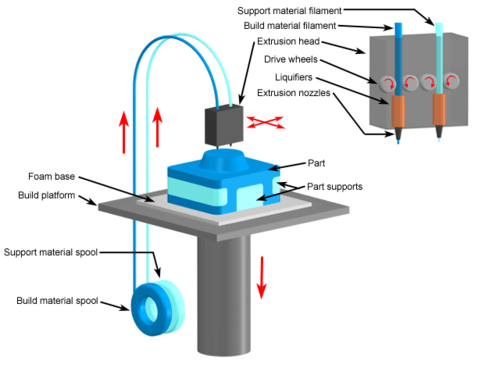

فرآیند FDM

این روش شبیه فرایند اکستروژن است. در این فرایند رشته قابل ارتجاع (از مواد ترموپلاست) گداخته شده از داخل نازل گرم شده بیرون می آید و روی قطعه به صورت طرحی که به آن داده شده به صورت لایه لایه می نشیند و این لایه ها ادامه پیدا می کنند تا قطعه مورد نظر ساخته شود.

مزایای استفاده از روش FDM

- حداقل اتلاف مواد

- راحتی تغییر مواد

- جدا شدن راحت تکیه گاه از قطعه

- ساخت قطعات عملکردی

- ساده بودن عملکرد

معایب استفاده از روش FDM

- دقت محدود در مقایسه با روش SLA

- غیر قابل پیش بینی بودن انقباض

فرآیند SDP

این فرآیند تولیدی در امریکا بنیان نهاده شده است . این روش شبیه چاپ جت جوهر است با این تفاوت که به جای جوهر از چسب مایع استفاده می شود. در این روش یک لایه پودر با ضخامت کنترل شده روی سطح پلتفرم پخش می شود. از طریق سر چاپگر(نازل) و متناظر با اولین مقطع قطعه روی پودر چسب پخش می شود بنابراین لایه اول ساخته می شود. پلتفرم به اندازه ضخامت یک لایه پایین رفته و پودر لایه بعد ریخته می شود. متناظر با مقطع بعدی روی لایه جدید چسب ریزی می شود و به لایه قبلی متصل می گردد و به همین ترتیب ادامه می یابد تا قطعه کامل شود.

مزایای استفاده از روش SDP

- سرعت زیاد

- کاربرد چند گانه

- سادگی کار یعنی به اپراتور ماهر نیاز ندارد.

- عدم اتلاف مواد اولیه

- ساخت قطعات رنگی

معایب

- محدودیت در استحکام

- صافی سطح نامناسب

.jpg)