ساخت و تولید گیربکس

گیربکس یا جعبه دنده چیست؟

جعبه دنده یا گیربکس بخش مهمی از وسایل نقلیه موتوری یا هر سیستم انتقال قدرت هست که وظیفه انتقال توان را از موتور به بخشهای مختلف مصرف کننده توان را دارد. وظیفه گیربکس تغییر سرعت دوران و گشتاور جهت تطابق با نیاز تجهیزات مصرفی است به عبارت دیگر جعبه دنده ها، بعد از موتور یا سر راه وسایل صنعتی قرار می گیرند و می توان با کم و زیاد کردن نسبت توسط مکانیزم داخل گیربکس، گشتاور مورد نیاز دستگاه را بدست آورد.

به طور کلی میتوان گیربکسها را به دو گروه تقسیم کرد:

گیربکسهای کاهنده: این نوع از گیربکسها وظیفه کاهش سرعت و افزایش گشتاور را برای تامین نیاز متحرک را دارد. اکثر گیربکس های موجود در بازار از این نوع میباشند.

گیربکسهای افزاینده: در برخی صنایع به خصوص حوزه تولید انرژی نیاز به گیربکسهای افزاینده یا دور بالا برای تغییرات سرعت و گشتاور جهت رسیدن به سرعت بیشتر با گشتاور کمتر میباشد.

انواع گیربکس صنعتی

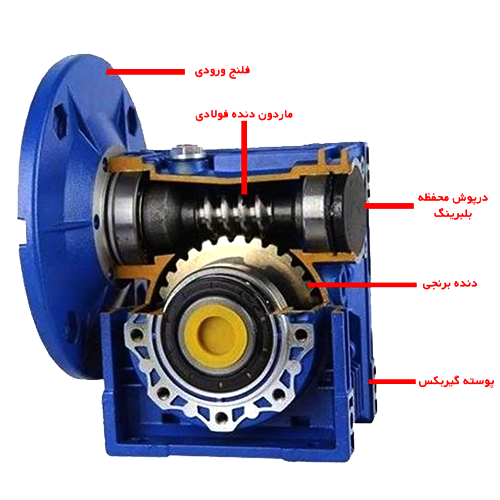

1. گیربکس حلزونی (Worm Gearbox)

رایج ترین و پر مصرف ترین نوع گیربکس در صنعت است. این نوع از گیربکسها متشکل از یک ماردون فولادی که سخت کاری پیوسته شده و سنگ خورده است و یک چرخدنده حلزونی از جنس غالبا برنز ریخته گری شده است. گیربکس حلزونی (مکعبی) حرکت سینماتیکی خود را از این دو قطعه تامین میکند. در گیربکسهای حلزونی به دلیل ساختار و زاویه خروجی آن ها به دلیل متعامد بودن دارای کاربری های فراوانی است و به دلیل کارکرد نرم در سیستم های بالابر و همچنین آسانسور ها که نیاز به ایجاد گشتاور و راه اندازی نرم است، کاربرد فراوانی دارند. همچنین این گیربکس ها درکانوایر ها وسیستم های انتقال مواد کوچک کاربرد فراوان دارند. از دیگر فاکتورهای مهم در گیربکس های حلزونی، عدم برگشت پذیری در نسبت های تبدیل بالای 30 است. از دیگر مزایای این گیربکس ها قابلیت نصب در هشت حالت متفاوت می باشد که باعث استفاده راحت این گیربکس ها گردیده است.

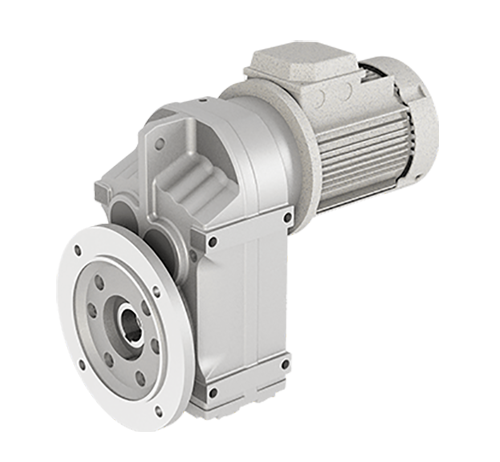

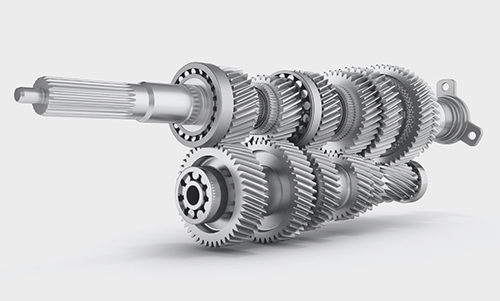

2. گیربکس هلیکال یا شافت مستقیم (Helical Gearbox)

.png)

گیربکس های هلیکال شامل تعدادی چرخدنده هستند که دارای ساختار مارپیچ یا هلیکال می باشند و به همین دلیل به این نام معرفی می شوند. این نوع چرخدنده ها از دسته چرخدنده های ساده ولی با امتداد پروفیل مورب نسبت به امتداد شفت می باشند. انتقال نیرو در این نوع جعبه دنده ها با توجه به ساختار چرخ دنده های آن ها (هلیکال) با حرکت یک نقطه در امتداد سطح دنده انجام می شود. این گیربکس ها به علت کاستن صدا و درگیری نرم چرخ دنده ها در سیستم های انتقال نیرو به کار می روند و می توانند در دور ها و توان های بالاتری نسبت به دنده های ساده استفاده شوند. اساس کار این نوع گیربکس ها بدین شکل می باشد که با کاهش دور باعث افزایش گشتاور در قسمت خروجی می شوند. این گیربکس بر اساس نوع طراحی در ابعاد متوسط قرار می گیرد و معمولا به الکتروموتور هایی با توان بین 0.35 تا 55 کیلو وات کوپل میشوند.

اساس کار این نوع گیربکس ها بدین شکل می باشد که با کاهش دور باعث افزایش گشتاور در قسمت خروجی می شوند. این گیربکس را بر اساس نحوه اتصال می توان به سه بخش پایه دار، فلنچ دار و یا ارائه با هر دو تقسیم بندی کرد.

3. گیربکس آویز (Parallel Shaft Gearbox)

گیربکس های آویز به دلیل قابلیت چند محور بودن توانایی ایجاد نسبت های تبدیل بالایی را دارند که به موازات این مسئله قابلیت ایجاد گشتاورهای بالایی را نیز دارند و در مواردی که نیاز به گشتاور های بالا و کارکرد به صورت دائم کار می باشد، همانند دستگاه های میکسر و یا سیستم های محرک خطی در جرثقیل های سقفی چند کاره انتخاب بسیار عالی است .گیربکس های آویز همانند گیربکس های هلیکال ساختار چرخ دنده هایی با امتداد پروفیل مورب نسبت به امتداد شفت دارند تنها تفاوتشان در این است که دارای ساختار چند محوری به صورت موازی می باشند. همچنین این نوع از جعبه دنده ها به دلیل حجم بالایی از روغن به صورت دائمی دارای ظرفیت حرارتی بالایی نسبت به سایر جعبه دنده های هلیکال هستند که در این امر خود باعث بالا رفتن عمر کارکرد گیربکس و عدم تخریب زود هنگام دنده ها می شود.

4. گیربکس کرانویل پینیون (Crown Wheel Pinion Gearbox)

.png)

گیربکس های کرانویل تشکیل شده است از تعدادی چرخدنده هلیکال و دو چرخدنده که قابلیت انتقال گشتاور در زاویه 90 درجه را ایجاد می کنند. به منظور انتقال نیرو در محور های متعامد و غیر متعامد و متنافر نیاز به سیستم درگیری دنده ها در دو سطح مورب بوده که توسط چرخ دنده های مخروطی مارپیچ تامین می گردد. در گیری پروفیل دنده های مخروطی مارپیچ به صورت همزمان بوده و عملکرد نرمی نسبت به دنده های مخروطی ساده دارند و می توانند گشتاورهای بالاتری را بدون ضربه و صدا به نرمی انتقال دهند.

.png)

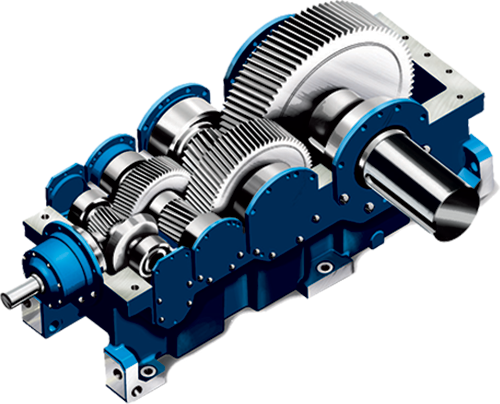

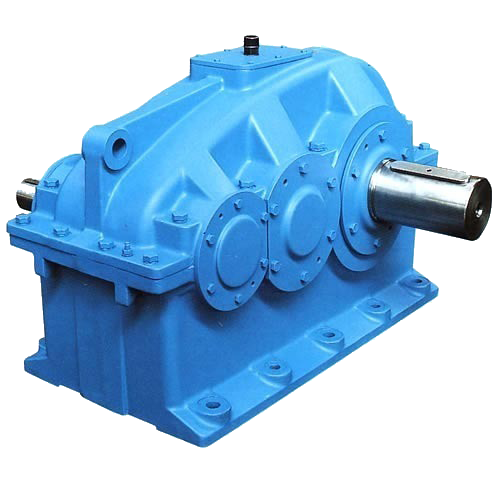

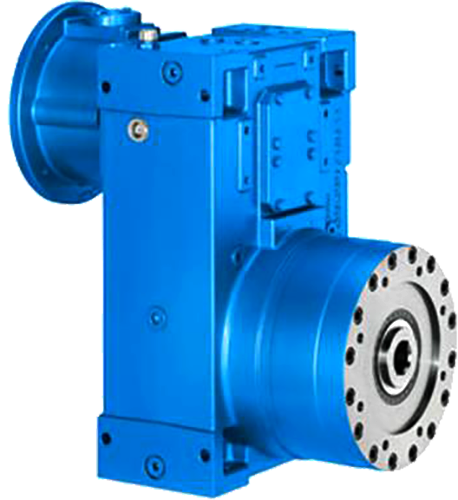

5. گیربکس صنعتی (Industrial Gearbox)

نوعی از گیربکس هلیکالی با توان گشتاور بسیار بالا گریبکس های صنعتی می باشند. این گیربکس ها از نظر ظاهر و کارایی به تک محور، چندمحور، قورباغه ای، شتری، روسی و زد (Z) تقسیم می شود. معمولاً گیربکس صنعتی بر اساس وزن ارائه می شود و حداقل وزن آن 400 کیلوگرم است.

گیربکسهای صنعتی بنا به سفارش مصرف کننده و به صورت تک و یا کوپل شده با موتور که همان موتور گیربکس یا الکتروگیربکس می باشد تولید میگردد.

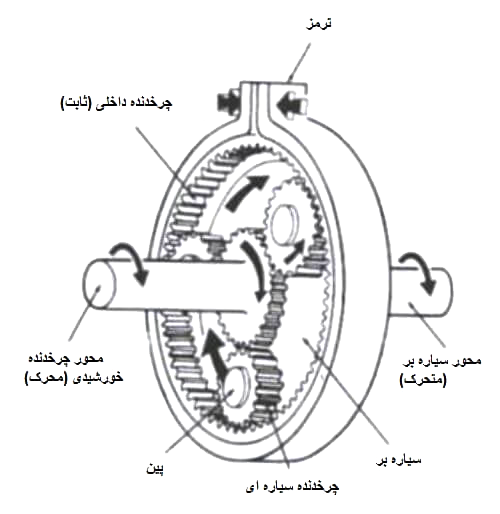

6. گیربکس خورشیدی (Planetary Gearbox)

امروزه در صنایع سبک و سنگین برای کاهش و یا افزایش دور در صورت بالا بودن نسبت تبدیل و توان های بسیار بالا در فضا های محدود و راندمان بالای گیربکس، از گیربکس خورشیدی استفاده می شوند. چرخ دنده های خوشیدی با قابلیت استفاده در دورهای بالا و توان های بالا یکی از پرکاربرد ترین چرخ دنده ها در صنایع نوین معرفی شده اند این نوع چرخدنده ها در دو نوع تک استیج و یا چند استیج طراحی و تولید می گردد.در این نوع گیربکس ها امکان بدست آوردن دور های ایده آل در محدوده بین 5/0 تا 800 دور در دقیقه قابل دستیابی می باشد. نسبت تبدیل در هر طبقه گیربکس بین 3 تا 7 متغیر است.

7.گیربکس دور متغیر

واریاتور

در بعضی از صنایع نیاز است تا دور الکتروموتور بدون ایجاد گشتاور قبل از ورود به گیربکس کاهش یا افزایش داشته باشد. وظیفه این کار بر عهده ابزاری به نام گیربکس دور متغیر است. گیربکس دور متغیر بر اساس نوع طراحی به دسته های زیر تقسیم بندی می شود:

- گیربکس دور متغیر تسمه پولی

- گیربکس دور متغیر واریاتور

- گیربکس دور متغیر هیدرولیکی معمولا نسبت دور این گیربکس تا 1 به 5 است.

8.گیربکس اکسترودر

گیربکس صنعتی اکسترودر

نوعی از گیربکس صنعتی است که در صنایع اکستروژن کارایی دارد. در اکسترودر ها به دلیل نیروی موثر بر مواد اولیه مذاب در سیلندر و تولید نهایی,گشتاور حاصل از گیربکس بسیار حائز اهمیت می باشد.

گیربکس اکسترودر در فرایندی به نام اکستروژن یکی از اصلی ترین بخش های سیسنم اسکترودر به شمار می آید. اکستروژن یکی از روش های تولید و شکل دهی به انواع مواد فلزی پلاستیکی و پلیمری و .. است. به این صورت که مواد در قالب اکستروژن تحت فشار واقع می شوند و به شکل سطح مقطع قالب در می آیند.

گیربکس هایی که در این سیستم ها به کار می رود معمولا از نوع شافت مستقیم و یا کرانویل هستند که توان و گشتاور خروجی بالایی داشته و خروجی آنها برای اکسترودر بهینه و تجهیز شدهاند تا توان تحمل بار و فشار بسیار بالا را داشته باشد. گیربکس های اکسترورد نیروی محرکه را از الکترومتور گرفته و باعث افزایش گشتاور آن می شوند. بسته به نوع سیستم و همچنین محصول تولیدی گیربکسهای با گشتاور مختلف مورد استفاده قرار میگیرند.

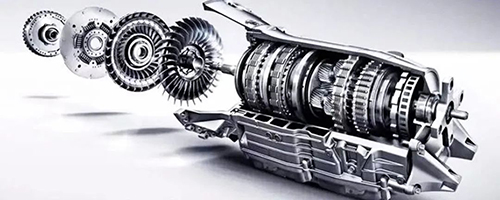

نحوه عملکرد گیربکس

در واقع گیربکس به عنوان واسطه بین منبع توان و مصرف کننده توان قرار میگیرد تا گشتاور و سرعت دورانی مورد نیاز مصرف کننده را تامین نماید. به عبارت دیگر گیربکس وظیفه هماهنگ کردن گشتاور و سرعت دورانی بین محرک و متحرک را برعهده دارد. شرکت کولیس با ارائه قطعات باکیفیت، قیمت منطقی و زمان تحویل مناسب در زمینه ساخت و تولید گیربکسهای صنعتی همکاری و فعالیت مداوم دارد.

اجزای تشکیل دهنده گیربکس

- چرخدنده ها: گیربکس ها اجزای مختلفی دارند که اصلی ترین جز آن ها چرخدنده ها می باشند که بسته به نوع گیربکس، شکل و جنس آن ها متفاوت است.

- پوسته گیربکس: دنده ها درون آن قرار می گیرند و جنس آن معمولا از چدن ریخته گری شده است.

- شافت های ورودی و خروجی: این شافت ها می توانند به صورت سوراخ (HOLLOW) و یا شافت (Solid) باشند و جنس آن ها از فولاد است.

- بیرینگ (Bearing) یا یاتاقان: برای تحمل بار های شعاعی و محوری شافت های گیربکس استفاده می شوند.

- نشت بند (seal) یا کاسه نمد: برای حفاظت بیرینگ ها از عوامل خارجی مثل گرد و غبار و همچنین نگهداری از روغن داخل پوسته استفاده می شود.

- درپوش کنترل روغن و بازبینی

- کاسه نمد

روشهای ساخت چرخدندهها

روشهای مختلفی برای ساخت چرخدنده وجود دارد که هرکدام دارای معایب و مزایایی هستند و میتوان با توجه به نوع چرخدنده، جنس، دقت مورد نیاز، امکانات موجود و هزینه ساخت بهترین روش را انتخاب کرد.

- توسط فرزهای افقی وعمودی (به کمک دستگاه تایلکوف)

- توسط دستگاههای هابینگ

- توسط دستگاههای مخصوص دنده زنی

- توسط دستگاههای صفحه تراش و کله زنی

- توسط دستگاههای اسپارک

- توسط دستگاههای خانکشی

- توسط ریخته گری

- توسط قالبهای fine blanking

انتخاب جنس چرخدنده گیربکس

برای ساخت چرخدندهها از مواد مختلفی مانند انواع فولادها و آلیاژهای غیرآهنی و همچنین مواد کامپوزیت میتوان استفاده کرد. اما در هنگام انتخاب جنس باید به چند نکته توجه کرد:

جنس چرخدنده را باید طوری انتخاب کرد که قادر به تحمل فشار و انتقال نیروی لازم باشد. مواد تشکیل دهنده چرخدنده را باید طوری انتخاب کرد که قابلیت ماشینکاری را داشته باشد تا پس از عمل ماشینکاری از نظر کیفیت سطح، کیفیت مناسبی داشته باشد. استفاده از مواد فوق سخت مستلزم استفاده از روشهای غیر سنتی ماشینکاری و در نهایت افزایش زمان تولید و افزایش هزینهها خواهد شد.

معمولاً برای ساخت چرخدنده هایی که در ماشینهای ابزار به کار میروند از فولادهای ریختگی با 0.3 تا 0.45 درصد کربن و همچنین فولادهای آلیاژی همراه با نیکل و کرم را برای چرخدنده هایی که بایستی بار زیادی را تحمل کنند و در مقابل سایش مقاوم باشند استفاده میکنند. در مواردی هم از چدن ها استفاده میشود.

.jpg)