انواع روشهای عملیات حرارتی قطعات( سختکاری حجمی و سطحی)

پس از سختی سنجی قطعه ای متوجه شده ایم که سختی آن 60 راکول سی می باشد. چه روشهای عملیات حرارتی برای دستیابی به سختی موجود است؟

پاسخ: برای این قطعه سه حالت ممکن است:

- سختکاری حجمی و دسترسی به سختی 60 راکول سی. در این روش کل قطعه تحت عملیات حرارتی قرار گرفته و به سختی 60 راکول سی میرسد. بدین منظور می توان از متریالهای 100Cr6(KLZ)، VCN، MO40( البته با کیفیت بالا)، آموتیت،SPK و ... بسته به محل کاربرد استفاده کرد.

تصویر تیغه قیچی برش با سختی 60 راکول سی از جنس فولاد آموتیت

در این روش کل قطعه سخت می شود و بسیار واضح است برای کاربردهایی که تحت خمش، پیچش، ضربه و ... هستند این سختی بسیار بالا بوده و قطعاً باید با مهندس آشنا به عملیات حرارتی مشورت کرد. - سختکاری سطحی: در سختکاری سطحی 2 حالت متصور است. بدون تغییر در ترکیب شیمیایی سطح و با تغییر در ترکیب شیمیایی سطح

2-1 - سختکاری سطحی بدون تغییر در ترکیب شیمیایی سطح.

ساده ترین و در دسترس ترین فرآیند سختکاری بدون تغییر ترکیب سطحی فرآیند سختکاری القائی است که به اشتباه بعضاً آن را فرآیند لیزر نامگذاری می کنند. در این فرآیند با قرار دادن قطعه درون کویل و یا نزدیک کردن کویل به سطح قطعه، دمای سطح افزایش یافته و سپس با خنک کاری فقط سطح قطعه سخت می شود. البته فرآیندهای پیشرفته تر دیگری مانند پلاسما، PVD و CVD و ... وجود دارند که کاربردهای خاص خود را دارند. متریال فولادی مورد استفاده در این روش معمولاً CK45 و بعضاً MO40 می باشد.

تصویر چرخ زنجیر از جنس CK45 با سختکاری القائی با سختی 60 راکول سی سطحی2-2- سختکاری سطحی با تغییر در ترکیب شیمیایی سطح.

ساده ترین و در دسترس ترین فرآیند سختکاری سطحی با تغییر ترکیب سطح فرآیند سمانتاسیون( کربوراسیون) می باشد. در این روش با نفوذ دادن کربن در سطح قطعه و سپس کوانچ فولاد در محیط مناسب به سختی تقریبی 60 راکول سی دست می یابیم. برای این منظور از فولاد سمانته معمولی(1.7131) یا سمانته های آلیاژی(1.6587-1.5919-1.5920) استفاده می شود.

چرخدنده از فولاد سمانته 1.7131 با سختی سطحی 60 راکول سیدر مباحث فوق با سه روش سختکاری شامل سخت کاری حجمی، سختکاری سطحی بدون تغییر در ترکیب شیمیایی سطح و سختکاری سطحی با تغییر در ترکیب شیمیایی سطح آشنا شدیم.

تفاوت و کاربرد هر کدام به صورت بسیار مختصر بیان می شود:

در سختکاری حجمی کل قطعه سخت می شود. قطعاتی مانند تیغه قیچی برش میلگرد و ورق، رولیک انتقال مواد، قالب سنبه و ماتریس، کنس بلبرینگ، بوشها و ... از کاربردهای این گروه است.

کنس بیرینگ سختکاری حجمی شده از جنس 100Cr6سختکاری سطحی بدون تغییر در ترکیب شیمیایی سطح ( مانند فرآیند القائی)

معمولاً در چرخدنده های بزرگ، شفت پرس، ناخن لودر و ... کاربرد دارد. در این حالت بسته به کاربرد، قطر و ابعاد قطعه در حد 1 میلیمتر از سطح قطعه توسط کویل مسی حرارت داده شده و سخت می شود. با سختی سنجی در عمق( به صورت علمی) و یا مشاهده تغییر رنگ فولاد در بعضی نقاط( به صورت کارگاهی) می توان به عملیات سخت کردن القائی پی برد. کوچکترین اهمال در فرآیند سختکاری می تواند سبب ترک در نقاط تیز و لبه ها و حتی ذوب شدن موضعی شود.

قطعه سختکاری القائی شده تا محل تغییر رنگ تا عمق 1.5 میلیمتر

تغییر رنگ دنده ناشی از سختکاری القائی شده تا لبه ریشهسختکاری سطحی با تغییر در ترکیب شیمیایی سطح( مانند سمانتاسیون)

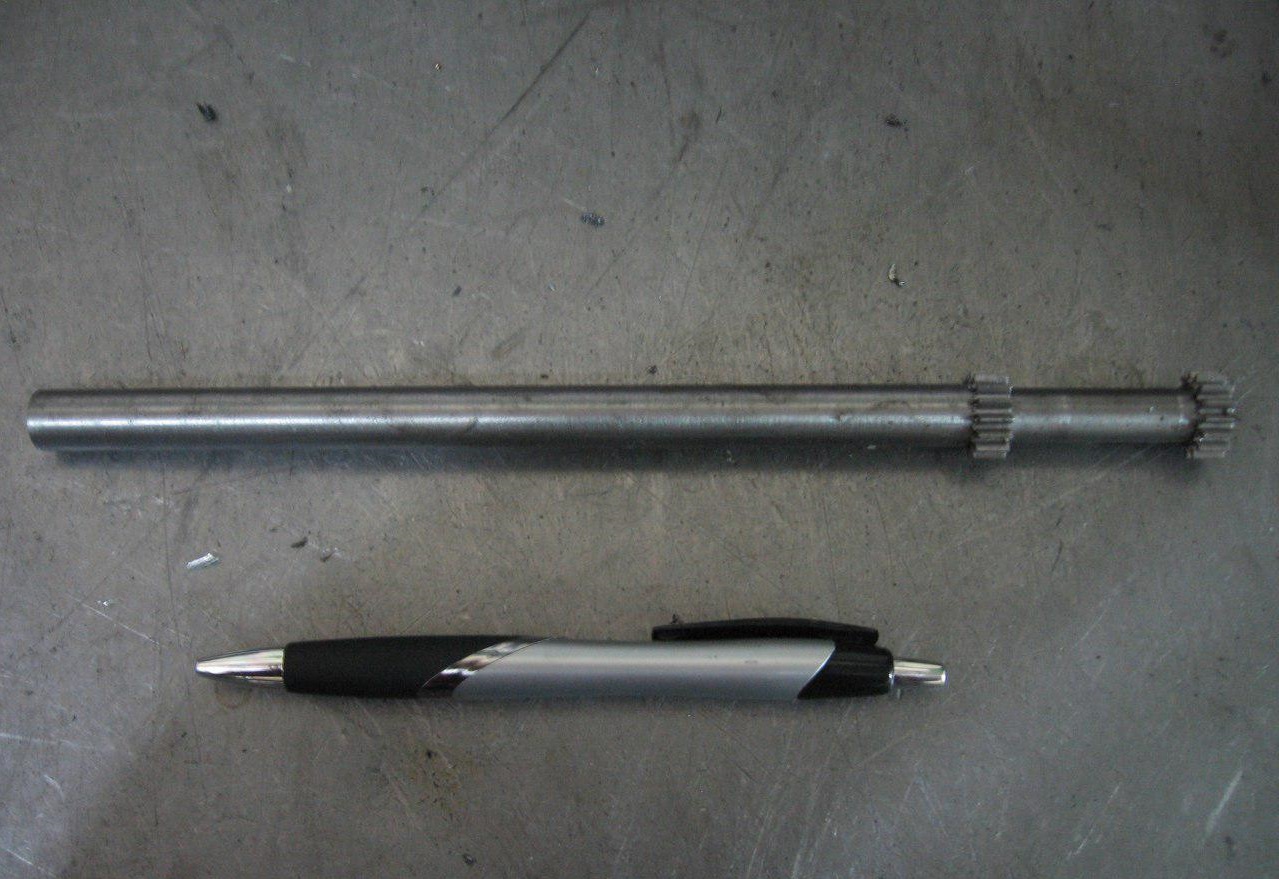

معمولاً در چرخدنده های ریز، متوسط و بعضاً بزرگ، میله های تحت پیچش متوسط و سایش سطحی زیاد( مانند شفتهای انتقال نخ) ، بوش های مفصل بیل مکانیکی و... کاربرد دارد. در این روش بسته به کاربرد و مهارت کارگاه عملیات حرارتی عمق لایه سخت شده از چند دهم میلیمتر تا حداکثر 1 میلیمتر می باشد.

شفت سختکاری سطحی( سمانته شده)

راه حل تشخیص سه حالت فوق شامل:

- بررسی محل کاربرد قطعه توسط مهندس آشنا به فرآیند عملیات حرارتی

- متالوگرافی و سختی سنجی در عمق( روش علمی و دقیق)

- سختی سنجی نقاط مختلف قطعه

- مشاهده تغییر رنگ فولاد در نقاط حساس آن( روش کارگاهی) می باشد. مشاهده مقطع قطعه شکسته شده نیز بسیار کاربردی و راه گشاست.

البته با آنالیز شیمیایی قطعه نیز به راحتی می توان به متریال و لذا روش دستیابی به سختی 60 راکول سی رسید. مثلاً چنانچه بعد از آنالیز شیمیایی( کوآنتومتری) ترکیب فولاد معادل CK45 یا MO40 باشد به احتمال زیاد روش دسترسی به سختی روش القائی است.

بعضاً روشهای ترکیبی هم کاربرد دارد. برای مثال بهترین روش تولید و عملیات حرارتی برای قطعه چرخ جرثقیل عبارت است از:

1- انتخاب جنس MO40

2- انجام عملیات حرارتی سختکاری حجمی و دسترسی به حداکثر سختی( 55 تا 60 راکول سی)

3- انجام فرآیند تمپر و دسترسی به سختی 30 تا 35 راکول سی

4- انجام فرآیند سختکاری القائی در محل تماس چرخ با ریلها و دسترسی به سختی بیش از 55 راکول سی

چرخ جرثقیل

.jpg)